Desain serta Pengembangan

SCADA dan HMI

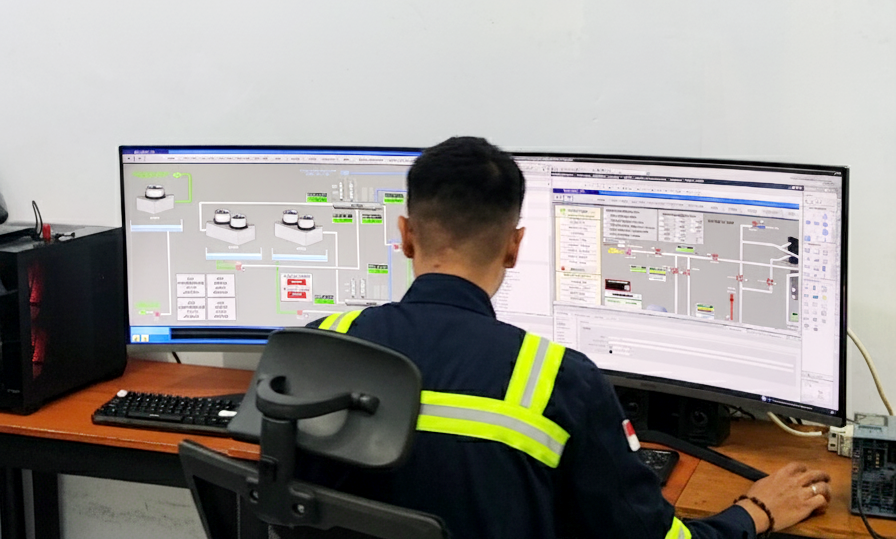

Memasuki era Industri 4.0, sistem SCADA (Supervisory Control and Data Acquisition) telah berkembang jauh melampaui fungsi pemantauan dan pengendalian dasar, dan kini menjadi tulang punggung transformasi digital industri yang memungkinkan integrasi antara peralatan lapangan dan sistem otomasi.

Di lingkungan industri modern, SCADA berperan sebagai pusat pengumpulan dan pengolahan data real-time dari berbagai sumber seperti PLC, sensor, dan instrumentasi untuk menghasilkan informasi strategis yang mendukung pengambilan keputusan operasional.

Apa Itu SCADA dan HMI?

Sebelum masuk ke aspek teknis pengembangan, mari kita definisikan keduanya:

HMI (Human Machine Interface): Adalah panel kontrol lokal (biasanya berupa layar sentuh) yang memungkinkan operator berinteraksi langsung dengan mesin tertentu. HMI adalah “wajah” dari sebuah mesin.

SCADA (Supervisory Control and Data Acquisition): Adalah sistem yang lebih luas dan terintegrasi. SCADA mengumpulkan data dari berbagai sensor dan HMI di seluruh area pabrik, melakukan analisis, dan memungkinkan kendali jarak jauh secara terpusat.

Tahapan Pengembangan SCADA & HMI yang Efektif

Pengembangan sistem yang baik tidak hanya soal tampilan yang bagus, tetapi tentang fungsionalitas, keamanan, dan kemudahan penggunaan.

1. Analisis Kebutuhan Operasional

Langkah pertama adalah memahami variabel apa yang perlu dipantau (suhu, tekanan, kecepatan) dan tindakan apa yang harus bisa dilakukan oleh operator. Kita harus menentukan hierarki akses: siapa yang boleh mengubah parameter dan siapa yang hanya boleh melihat data.

2. Desain Antarmuka Berpusat pada Pengguna (User-Centered Design)

Desain HMI yang buruk dapat menyebabkan kesalahan fatal. Prinsip utama dalam desain antarmuka industri meliputi:

Konsistensi Warna: Gunakan warna standar (misalnya: Merah untuk Alarm, Hijau untuk Running, Abu-abu untuk Off).

Navigasi Intuitif: Operator harus bisa berpindah antar layar dengan maksimal 2-3 klik.

High-Performance HMI: Tren modern yang mengurangi penggunaan grafis 3D yang berlebihan agar operator bisa fokus pada penyimpangan data (anomali).

3. Integrasi Protokol Komunikasi

SCADA harus bisa “berbicara” dengan berbagai perangkat lapangan (PLC, RTU, Sensor). Pengembang harus memastikan kompatibilitas protokol seperti:

Modbus TCP/RTU

OPC UA (Standar emas untuk interoperabilitas Industri 4.0)

MQTT (Ideal untuk integrasi IoT)

4. Manajemen Alarm dan Data Logging

Sistem SCADA yang baik harus mampu memprioritaskan alarm. Jika terjadi 100 alarm sekaligus, sistem harus menonjolkan alarm yang paling kritis. Selain itu, penyimpanan data (historian) sangat penting untuk analisis performa jangka panjang dan audit.

Mengapa Memilih Desain SCADA yang Tepat Sangat Penting?

Mengurangi Downtime: Dengan monitoring real-time, kerusakan mesin dapat diprediksi sebelum benar-benar terjadi (predictive maintenance).

Keamanan Kerja: Operator dapat mengontrol proses berbahaya dari jarak aman melalui layar SCADA.

Pengambilan Keputusan Berbasis Data: Laporan otomatis membantu manajemen mengidentifikasi hambatan produksi (bottlenecks).

Masa Depan: SCADA Berbasis Cloud dan Mobile

Saat ini, pengembangan SCADA mulai beralih ke teknologi web (HTML5). Ini memungkinkan manajer pabrik untuk memantau produksi langsung dari smartphone atau tablet mereka di mana saja, kapan saja, dengan lapisan keamanan enkripsi yang ketat.

Kesimpulan

Desain dan pengembangan SCADA & HMI adalah investasi strategis. Sistem yang dirancang dengan baik meningkatkan produktivitas, sementara sistem yang buruk hanya akan menambah kebingungan operator.

Apakah Anda berencana meng-upgrade sistem kendali di fasilitas Anda? Kami dapat membantu merancang solusi otomasi yang sesuai dengan kebutuhan spesifik industri Anda.